SOUPAPES DE DÉTENTE POUR L’INDUSTRIE AUTOMOBILE

Objectif de production: 1.8 millions de pièces par année. Avec les 4 unités modulo5, Fleury garanti de produire 1’833’499 pièces en un an.

Découvrez comment Fleury est capable de réaliser ce défi.

Usinage 3 Axes

Objectif de production: 1.8 millions de pièces par année. Avec les 4 unités modulo5, Fleury garanti de produire 1’833’499 pièces en un an.

Découvrez comment Fleury est capable de réaliser ce défi.

Dans le monde de l’excellence, tout commence par la clarté

Fleury propose des services et des prestations d’une qualité unique. Mais nous ne sommes pas seulement un prestataire. Nous sommes votre partenaire et, en tant que tel, nous mettons toutes nos compétences en jeu et privilégions la transparence dès notre premier contact avec vous. Avant d’entrer en production, nos experts vous fournissent une analyse claire basée sur des calculs rigoureux pour vous proposer la stratégie et le planning les plus réalistes possibles. Ainsi, vous maîtrisez totalement votre calendrier, votre productivité et vos coûts. Voici comment nous avons procédé pour un grand acteur de l’industrie automobile.

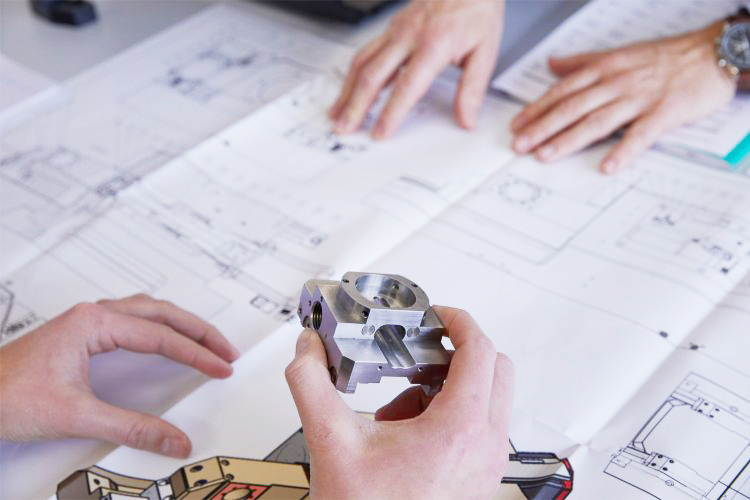

Un client actif dans l’industrie automobile nous a contactés pour la production de soupapes de détente, une pièce complexe usinée sur plusieurs faces. Son objectif de productivité était de 1.8 millions de pièces par année. Nos spécialistes ont donc fait une analyse à partir de la pièce à produire, physiquement déposée par le client lors de sa demande. Pour être en mesure de nous engager en toute transparence à répondre à cette demande, nous avons déterminé très précisément le modèle et le nombre de machines nécessaires, ainsi que l’espace nécessaire dans l’usine pour atteindre l’objectif.

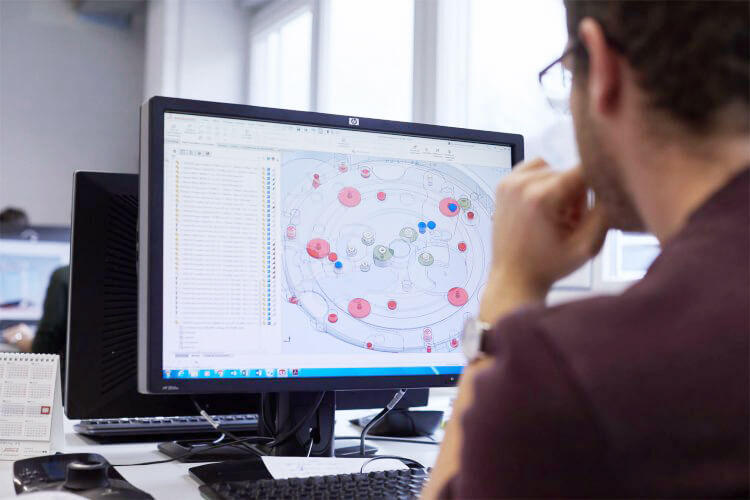

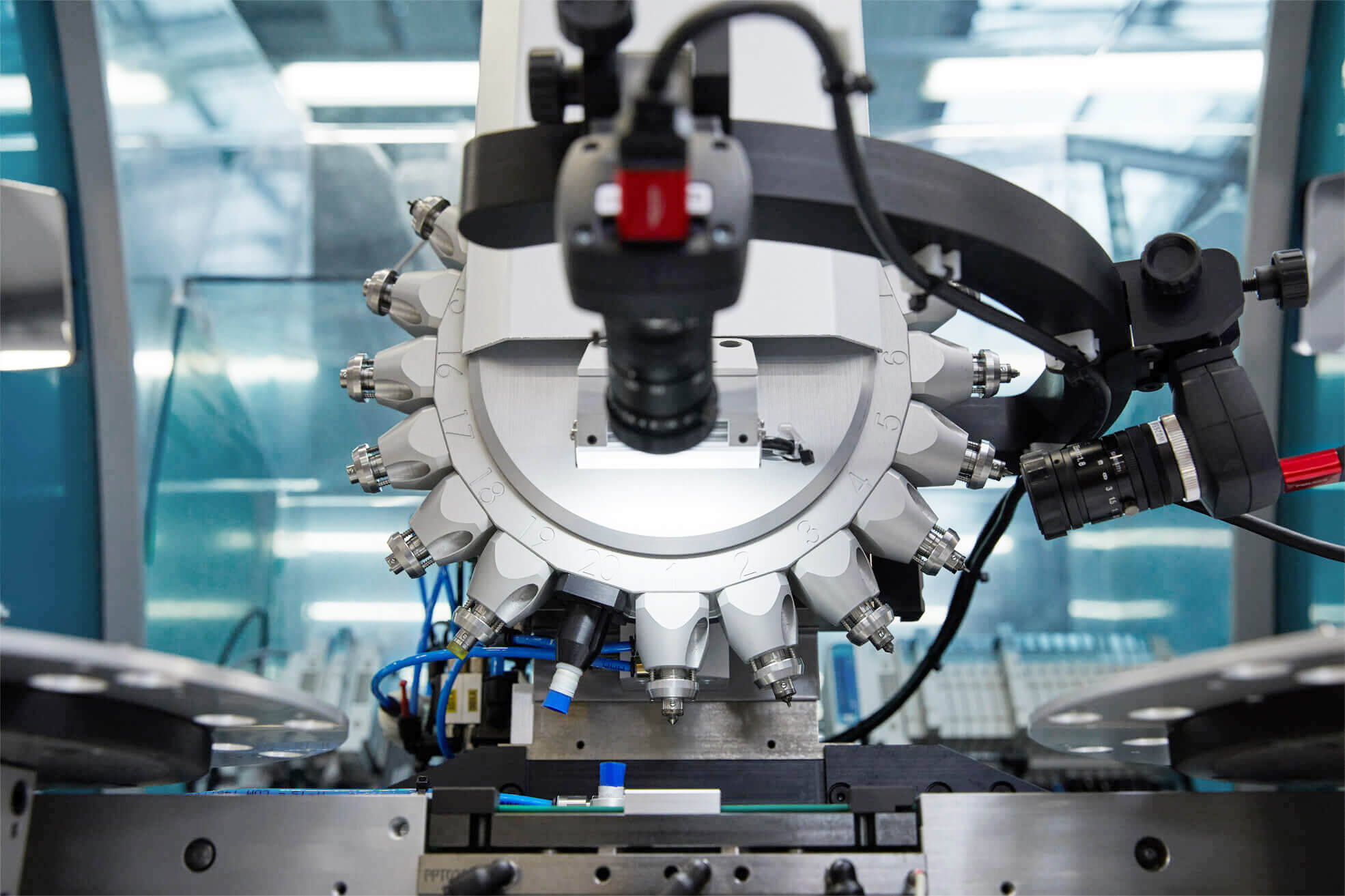

Sur la base des opérations à effectuer sur la pièce, nous avons commencé par déterminer que la Modulo 5 était le modèle de machine le plus adapté. Pour pouvoir proposer une estimation réaliste de la productivité, nous avons ensuite établi un calcul de la disponibilité probable d’une Modulo 5 sur une année. Nous décidons par principe d’envisager un taux de disponibilité particulièrement pessimiste avec quatre semaines d’arrêt total de la machine. Le résultat est exprimé en secondes pour correspondre aux cycles d’usinage par pièce.

Pour réaliser le travail demandé dans les temps, l’unité d’usinage idéale était une palette de fixation à 6 compartiments. Nous sommes ainsi arrivés à un total de 323 s. par chargeur de 6 pièces toutes opérations comprises, soit 53.83s par pièce et par unité d’usinage.

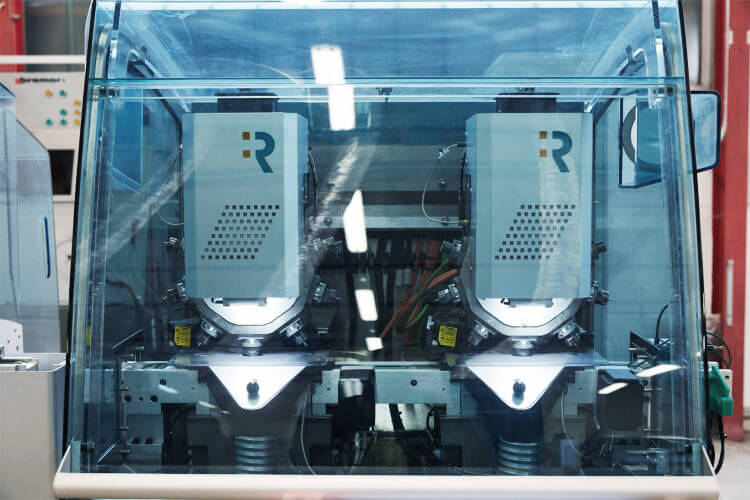

Il nous suffisait alors de diviser le temps de disponibilité par le temps de fabrication par pièce. Nous avons obtenu un résultat de 458’375 pièces par année et par unité d’usinage. Comme notre objectif était fixé à 1’800’000 pièces par an, nous avons pu en conclure qu’il fallait 3.5 unités d’usinage. Chaque machine Modulo 5 intégrant 2 unités chacune, nous avons donc montré à notre client qu’il avait besoin de deux machines pour atteindre son objectif. Avec les 4 unités (2 par machine), il avait ainsi la garantie de produire 1’833’499 pièces en un an.

À la fin de notre analyse, le client a pu obtenir un devis détaillé au centime près, établir un planning précis à la seconde près, et même déterminer l’espace nécessaire dans son usine au centimètre près. Grâce à nos calculs rigoureux, il a pu passer commande de ses machines en maîtrisant totalement l’ensemble des paramètres de l’opération. Une fois reçues, il n’avait qu’à les mettre en route : elles étaient déjà programmées. Du début à la fin, il savait qu’il pouvait atteindre son objectif, et comment. Et nous avions pleinement rempli notre mission.

https://www.fleurysa.ch/